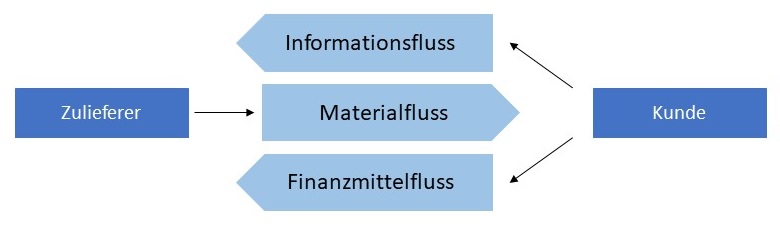

Für eine letztlich hohe Wertschöpfung muss zunächst der Prozess von der Beschaffung bis zum Absatz kostengünstig

gestaltet sein. Hierfür sind die ihn begleitenden Informations-, Material- und Wertflüsse optimal aufeinander abzustimmen.

Der Informationsfluss wird vom Kunden durch einen Kundenauftrag angestoßen, der Auftrag wird im Unternehmen bearbeitet und dementsprechend Kapazitäten in der Produktionsplanung berücksichtigt sowie Materialien bei den Zulieferern bestellt. Der Materialfluss beinhaltet die Materiallieferungen von den Lieferanten sowie deren Bereitstellung in der Produktion. Nach dem Produktionsprozess der Güter müssen diese an den Kunden ausgeliefert werden. Im Finanzmittelfluss folgen dann die Zahlungen des Kunden für die erhaltene Ware; die Zulieferer erhalten die Zahlungen für die gelieferten Materialien.

Die Bestellungen eines Unternehmens bei seinen Zulieferern stoßen wiederum weitere Bestellungen bei deren Zulieferern an usw. Es bestehen folglich mehrere Wertschöpfungsstufen, die sich vom Rohstofflieferanten bis zum Endkunden zu einer Wertschöpfungskette verbinden.

Handeln die Wertschöpfungsstufen isoliert, d. h. ohne einen transparenten Informationsfluss, kann eine gering veränderte Endkundennachfrage ausreichen, um große Schwankungen bei Bestellmengen und Lagerbeständen hervorzurufen, die nachteilige Auswirkungen auf die gesamte Wertschöpfungskette haben.

1958 untersuchte Forrester das Verhalten dynamischer Systeme und stellte fest, dass eine verzögerte Reaktion auf eine Änderung der Nachfrage am Endprodukt zum sogenannten Bullwhip-Effekt führen kann. Der Bullwhip-Effekt (übersetzt: Peitscheneffekt) verdeutlicht das Phänomen, dass kleine Schwankungen bei den Verkäufen an Endkunden zu größer werdenden Schwankungen bei Bestellungen entlang der Wertschöpfungskette bis hin zum Rohstoffproduzenten führen können.

Infolge des fehlenden Informationsaustauschs entlang der Wertschöpfungskette kommt es zu einer lokalen Informationsverarbeitung und einer isolierten Planung. Die Glieder der Wertschöpfungskette bauen ihre Planung auf den Bestellungen der jeweiligen Folgestufe auf. Kommt es zu einer Steigerung der Endkundennachfrage oder erfolgt eine Auftragsbündelung seitens der beteiligten Akteure, dann kann es sein, dass jeder beteiligte Akteur aus Angst vor Engpässen höhere Mengen als notwendig bei seiner Vorstufe bestellt, die dann wiederum die Planungen der vorangehenden Stufen beeinflussen. Die Folgen sind hohe Bestände und damit Lagerhaltungskosten entlang der Lieferkette.

Da sich diese Kosten auch zwangsläufig auf die Kostensituation des Endproduktherstellers und dessen Wettbewerbsfähigkeit auswirken, wird die Notwendigkeit einer engen und transparenten Abstimmung der Informations-, Material- und Finanzmittelflüsse innerhalb der Wertschöpfungskette deutlich.

Diese prozessorientierte Planung und Steuerung der Material-, Informations- und Finanzmittelflüsse vom Kunden bis zum Rohstofflieferanten über die gesamte Wertschöpfungs- und Lieferkette wird auch als Supply Chain Management (SCM) bezeichnet. Das Supply Chain Management zielt einerseits auf den Abbau von Beständen in der Wertschöpfungskette und der damit verbundenen Reduktion von Lagerhaltungskosten bei gleichzeitig hoher Versorgungssicherheit ab. Andererseits soll es dazu dienen, die Kundenwünsche schneller und flexibler zu erfüllen. Insgesamt hat das Supply Chain Management das Ziel, Wettbewerbsvorteile beim Endkunden zu realisieren, von denen alle Mitglieder der Wertschöpfungskette profitieren sollen.

Durch die Digitalisierung wird es zu weiteren Veränderungen im Wertschöpfungsprozess kommen. Beispielsweise können Bauteile inzwischen auch im 3-D-Drucker gefertigt werden, wodurch klassische Produktionsprozesse ersetzt werden. Darüber hinaus ergeben sich weitreichende Möglichkeiten für Material- und Informationsflüsse sowie Wartungsprozesse im Rahmen von Industrie 4.0. Als Industrie 4.0 wird "die intelligente Vernetzung von Maschinen und Abläufen in der Industrie mithilfe von Informations- und Kommunikationstechnologie" bezeichnet. Die technologischen Grundlagen von Industrie 4.0 werden unter dem Begriff Industrial Internet of Things (IIoT) zusammengefasst.

Maschinen, Werkstücke, Transportmittel etc. sind hierbei miteinander vernetzt und in der Lage, miteinander zu kommunizieren. Dabei können sie sich selbst organisieren, also selbst den Informations- und Materialfluss steuern. Sämtliche ablaufenden Prozesse sind damit in Echtzeit abgebildet. In diesem Zusammenhang ist auch von "Smart Factory" die Rede. Bessere und schnellere Entscheidungen werden möglich, sodass eine Steigerung von Effizienz, Effektivität, Flexibilität und/oder Wandlungsfähigkeit erreicht werden soll.

Beispielsweise sollen Werkstücke ihren Weg durch den Produktionsprozess selbst steuern oder die automatische Bestellungsauslösung bei Lieferanten erfolgen.

Mithilfe digitaler Daten ist es auch möglich, Wartungs- und Servicearbeiten auf Basis von automatisch erhobenen Messdaten vorherzusehen (Predictive Maintenance) und diese so zu planen, dass es zu keinen unvorhersehbaren Stillstandszeiten im Produktionsprozess kommt. Predictive Maintenance ermöglicht nicht nur ein Handeln, bevor ein Problem auftritt, sondern hat auch einen positiven Effekt auf die Lebensdauer von Maschinen und auf die Betriebskosten. Letztere werden minimiert, da neben der Reduktion von Maschinenstörungen auch im Vergleich zur klassischen vorbeugenden Instandhaltung gegebenenfalls nicht notwendige Wartungen entfallen.

Mit Industrie 4.0 gehen auch zahlreiche neue Anforderungen einher. Die Umsetzung von Industrie 4.0 sollte daher auf einer interdisziplinären und praxisgerechten Dekweise basieren und technische, wirtschaftliche und soziale Aspekte vereinen.