Bei der Planung des Produktionsprozesses (auch Fertigungstyp genannt) sind mehrere Entscheidungen im Hinblick darauf zu treffen, wie das Produkt am besten und kostengünstigsten hergestellt werden kann.

Die Produktionsverfahren lassen sich nach folgenden wesentlichen Aspekten differenzieren:

Erfordert das herzustellenden Produkt eine Einzelproduktion, dann wird das Produkt einmalig hergestellt. Dies ist z. B. dann der Fall, wenn ein Kleidungsstück konkret für eine Person individuell maßgeschneidert wird.

Werden Produkte in Mehrfachproduktion hergestellt, dann können mehrere Fertigungsarten unterschieden werden. Produkte, die nur geringfügig voneinander abweichen und dieselben Betriebsmittel beanspruchen, werden mittels einer Sortenproduktion produziert. Dies ist z. B. bei Tee- oder Joghurtsorten der Fall, die vom Geschmack abweichen können. Der Produktionsprozess verschiedener Geschmacksrichtungen ist hier mit nur geringen Umrüstkosten verbunden, um produktionsgleiche Fertigungslose zu fertigen. Umrüstkosten sind die Kosten, die durch einen Loswechsel anfallen, z. B. durch den Wechsel von Werkzeugen, notwendige Reinigungsarbeiten von Maschinen oder durch Produktionsausfall in der Zeit des Umrüstvorgangs.

Neben der Sortenproduktion exisiert die Serienproduktion als Mehrfachproduktion. In Serie werden Produkte gefertigt, die aus mehreren Einzelteilen zusammengesetzt sind und aufgrund unterschiedlicher Varianten und technischer Konstruktionen zumeist umfangreichere Umrüstvorgänge für einen Serienwechsel benötigen. Dies ist z. B. bei unterschiedlichen Varianten eines Fahrzeugs oder bei der Herstellung von Waschmaschinen der Fall. Noch stärker als bei der Sortenproduktion ist hier die Planung der Produktionslosgröße eine zentrale Fragestellung.

Ein Verfahren der Mehrfachproduktion, bei dem weder Losgrößenplanungen noch Umrüstvorgänge notwendig sind, ist die Massenproduktion. In Masse werden Produkte standardisiert in einem unbegrenzten Zeitraum in unbegrenzter Menge für einen anonymen Markt produziert, wie beispielsweise Schrauben. Der wesentliche Vorteil der Massenproduktion sind die niedrigen Stückkosten.

Die Sorten-, Serien- und Massenproduktion werden zumeist in Form einer Fließfertigung organisiert. Hier werden alle notwendigen Arbeitsplätze in der Reihenfolge der für die Herstellung eines Produkts notwendigen Arbeitsgänge angeordnet (Objektprinzip). Das organisatorische Gegenstück zur Fließfertigung bildet die Werkstattfertigung, bei der die einzelnen Bereiche der Produktion entsprechend der zu verrichtenden Tätigkeiten organisiert sind, z. B. Stanzen, Bohren, Fräsen etc. (Verrichtungsprinzip). Die im Rahmen der Werkstattfertigung hergestellten Produkte können folglich eine unterschiedliche Bearbeitungsfolge aufweisen.

Vorteile der Fließfertigung sind die Möglichkeit der Fertigung zu geringen Stückkosten sowie die einfache Steuerbarkeit der Produktionsprozesse. Nachteile einer Fließfertigung sind die hohen Anlageinvestitionen: Sofern mehrere Produkte produziert werden sollen, müssen Maschinen mehrfach gekauft und im Produktionsfluss an den jeweiligen Stellen integriert werden. Sollte eine Maschine ausfallen, stoppt der Produktionsfluss so lange, bis diese Maschine wieder intakt ist. Während die Fließfertigung folglich nur für homogene Bedarfe je Fließsegment geeignet ist, können mit der Werkstattfertigung heterogene und damit auch kundenindividuelle Produkte hergestellt werden. Dieser Flexibilität stehen allerdings die Nachteile einer erschwerten Steuerbarkeit der Produktionsprozesse sowie höherer produktionsinterner Transportkosten gegenüber.

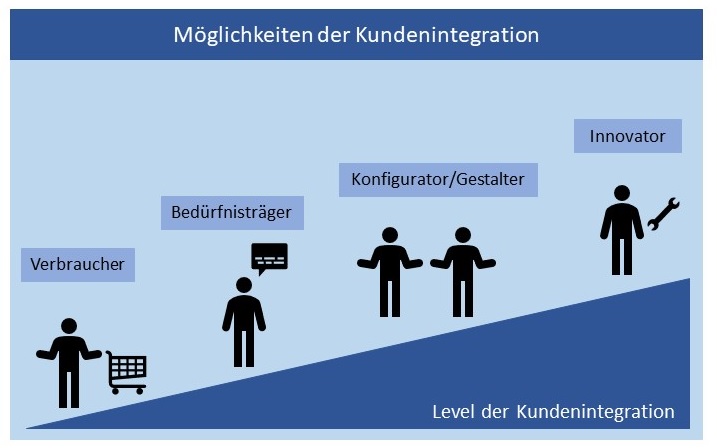

Angesichts der zunehmenden Nachfrage nach individuellen und gleichzeitig kostengünstigen Produkten stehen Unternehmen unter Druck,

ihre herkömmlichen Produktionsprozesse hierauf anzupassen. Dies beinhaltet eine stärkere Integration der Kunden in den

Produktentwicklungs- bzw. Produktionsprozess. Der Kunde wird hierbei nicht mehr nur als Verbraucher, d. h. als Käufer eines

Standardproduktes gesehen, der gegebenenfalls nach der Verwendung ein Feedback übermitteln kann, sondern darüber hinaus als

Gestalter.

Um nicht nahezu unzählige Varianten für potenzielle Kunden produzieren zu müssen, die gegebenenfalls gar nicht nachgefragt werden, bieten Unternehmen seit einigen Jahren eine kundenindividuelle Erstellung von Leistungen mit den Mitteln der Massenproduktion an. Kunden werden als Bedürfnisträger oder auch Konfigurator und Gestalter direkt in den Produktionsprozess eingebunden, sodass die Produkthersteller direkt die Wünsche und Bedürfnisse der Kunden berücksichtigen. Denn je näher ein Produkt am Idealpunkt eines potenziellen Abnehmers liegt, desto größer ist seine Kaufwahrscheinlichkeit.

Der Begriff "Mass Customization" symbolisiert eine maßgeschneiderte bzw. kundenindividuelle Massenproduktion. Es ist eine Produktionsform zwischen einer klassischen Massenproduktion und der kundenspezifischen Produktion von Einzelstücken mit dem Ziel, Kosten- und Differenzierungsvorteile gleichzeitig erreichen zu können. Die Differenzierungsvorteile ergeben sich dabei aus der Kundenindividualität. Die Umsetzung basiert auf dem Gedanken eines Baukastensystems.

Der Produktionsprozess verändert sich im Laufe der Mass Customization hin zu einer Form der modularen Produktion. Hierbei werden dem Kunden wählbare Variationen angeboten, die sich gut in den Produktionsprozess einfügen lassen. Beim Mass-Customization-Ansatz werden Kunden als Quelle der Ideen gesehen. Ihre Bedürfnisse werden nicht nur analysiert, sondern ihre Wünsche fließen in die Produktgestaltung ein. Vorgegebene Grundprodukte können von den Kunden individuell gestaltet werden, sodass jeder Kunde seine individuelle Ausfertigung des Produktes bekommt. Die Angebotspalette zur Gestaltung und Individualisierung von Produkten ist sehr vielfältig, beispielsweise in Form einer individuellen, oftmals online durchführbaren Gestaltung von Sportschuhen, T-Shirts, Müslis oder auch Notebooks.

Die Produktion der Grundprodukte erfolgt als Massenfertigung und gegebenenfalls auf Lager, jedoch nicht mehr für das Gesamtprodukt. Die eigentliche Endproduktion oder Endmontage wird erst nach dem individuellen Kundenwunsch durchgeführt.

Als Weiterentwicklung der Kundenintegration ist der Ansatz der Customized Innovation zu sehen. Bei diesem Ansatz steht eine kundenbasierte Innovation im Vordergrund. Der Kunde nimmt dort die Rolle eines Innovators ein und wird als Co-Creator gesehen, der das Konzept und Design liefert. Customized-Innovation-Angebote entwickelten sich durch Möglichkeiten der Zusammenarbeit über das Internet. Unternehmen schreiben Wettbewerbe aus oder stellen Plattformen zur Verfügung, auf denen die eigenen Ideen in einer Community diskutiert und weiterentwickelt werden können. Die Gestaltung der Produktionsprozesse der so entwickelten Produkte erfolgt dann in Abhängigkeit der jeweiligen Produkteigenschaften, wie z. B. einfließende Rohstoffe, Sicherheitsanforderungen etc.

Da die Forderungen nach individuellen Produkten weiter zunehmen werden, wird aus Sicht der Produktionsorganisation die Mass Customization für manche Produkte nicht mehr ausreichen. Für die kostengünstige Produktion hochindividueller Produkte wird die weitere Digitalisierung von Produkten und Produktionsprozessen im Rahmen von Industrie 4.0 eine wichtige Rolle spielen. "As customers increasingly demand greater personalization, manufactorers need to find ways to improve flexibility and agility on the factory floor".

Möglichkeiten der Digitalisierung unterstützen nicht nur die Individualisierungsmöglichkeiten von Produkten, sondern auch die Verkürzung des Produktionsprozesses durch 3-D-Drucker. Beispielsweise kann Adidas in der unternehmenseigenen Speedfactory Schuhe kurzfristig individuell anpassen und herstellen.

Bauteile aus dem 3-D-Drucker werden auch in der Autoindustrie verwendet. So greifen mittlerweile sowohl BMW als auch der US-Autobauer Ford auf diese Technik zurück.